Tras el desarrollo y el exitoso programa de pruebas con prototipos de sus camiones de pila de combustible de primera generación, Daimler Truck presenta el Mercedes-Benz NextGenH2 Truck. Este camión representa otro hito en el desarrollo de Daimler Truck en su camino hacia el transporte sostenible impulsado por hidrógeno.

En una producción a pequeña escala en la planta de Mercedes-Benz en Wörth, se fabricarán 100 unidades de estas cabezas tractoras mejoradas, que se utilizarán con diversos clientes a partir de finales de 2026.

Achim Puchert, CEO de Mercedes-Benz Trucks afirmó que: «Además de las soluciones eléctricas de batería, los sistemas de propulsión basados en hidrógeno son cruciales para la transformación sostenible de nuestra industria. Con el NextGenH2 Truck, damos el siguiente paso tecnológico en camiones de pila de combustible. Junto con nuestros clientes, nuestro objetivo es introducir la serie corta, con gran autonomía y tecnología casi lista para producción, en las operaciones de transporte diarias a partir de finales de 2026».

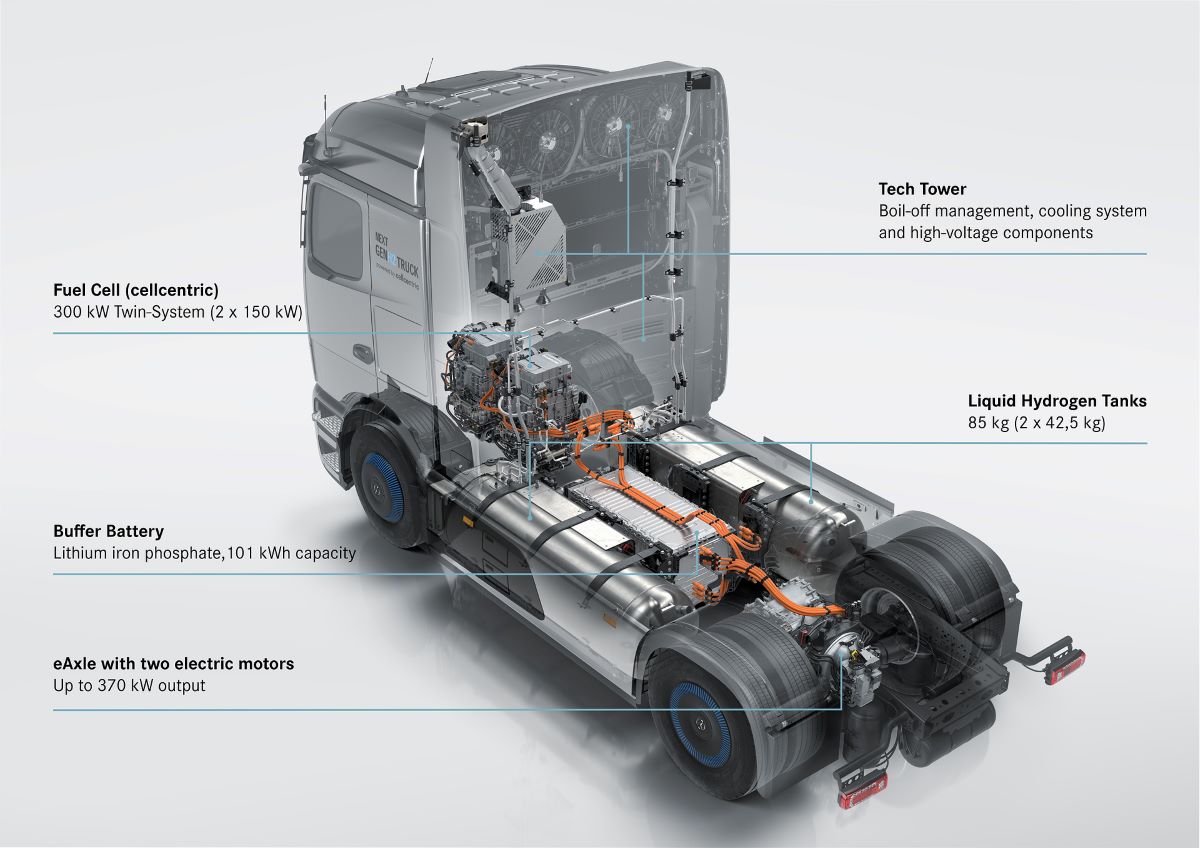

El equipo de ingeniería conservó las probadas ventajas del camión Mercedes-Benz GenH2 de primera generación en el desarrollo del nuevo modelo. El hidrógeno líquido permite una autonomía de más de 1000 kilómetros con un solo depósito lleno a plena carga. La probada pila de combustible BZA150, centrada en celdas, convierte el hidrógeno en energía eléctrica a bordo.

Las mejoras clave incluyen componentes de serie probados del Mercedes-Benz eActros 600 eléctrico de batería, como la última generación del eje eléctrico integrado, la cabina ProCabin optimizada aerodinámicamente, el moderno Multimedia Cockpit Interactive 2 y sistemas de seguridad y asistencia de vanguardia basados en la arquitectura E/E actual. Al igual que su predecesor, el Mercedes-Benz NextGenH2 Truck es especialmente adecuado para aplicaciones de larga distancia altamente flexibles y exigentes.

El hidrógeno líquido permite autonomías de más de 1.000 kilómetros

En el desarrollo de sistemas de propulsión basados en hidrógeno, Daimler Truck prefiere el uso de hidrógeno líquido. A -253 grados Celsius, el hidrógeno líquido tiene una densidad energética significativamente mayor que el hidrógeno gaseoso, lo que permite almacenar más hidrógeno, aumentar considerablemente la autonomía y ofrecer un rendimiento comparable al de los camiones diésel convencionales.

La capacidad de los dos depósitos de hidrógeno líquido se ha incrementado en comparación con la primera generación del Mercedes-Benz GenH2 Truck, de modo que ahora se puede llenar un total de hasta 85 kg de hidrógeno. El repostaje es posible desde ambos lados, ya que ambos depósitos están conectados. Gracias al estándar de repostaje sLH2 desarrollado por Daimler Truck y Linde, el camión puede repostar hidrógeno líquido en 10-15 minutos: tan seguro, rápido y sencillo como el repostaje de los camiones diésel actuales.

El transporte de hidrógeno líquido requiere menos esfuerzo logístico, y los tanques de hidrógeno líquido ofrecen ventajas en cuanto a costo y peso en comparación con los tanques gaseosos de alta presión. Estas ventajas permiten mayores cargas útiles, lo que permite despliegues comparables a los de los camiones diésel actuales. Daimler Truck lo demostró con éxito a finales de 2023 durante la #HydrogenRecordRun, cuando un camión Mercedes-Benz GenH2 con un peso bruto combinado de aproximadamente 40 toneladas recorrió 1047 km con una sola carga de hidrógeno líquido.

Tecnología de pilas de combustible fiable y eficiente

La pila de combustible BZA150 de cellcentric, una empresa conjunta entre Daimler Truck y Volvo Group, sigue siendo el núcleo del sistema de propulsión del camión NextGenH2. Dos unidades de pila de combustible funcionan como un sistema doble con una potencia total de 300 kW (150 kW cada una) y están integradas, ahorrando espacio, en el compartimento del motor, debajo de la cabina.

Tras años de pruebas intensivas, el concepto de propulsión a hidrógeno ha impresionado por su fiabilidad y eficiencia en condiciones reales. En las primeras pruebas con clientes del camión Mercedes-Benz GenH2, el consumo de hidrógeno, por ejemplo, promedió entre 5,6 kg/100 km y 8 kg/100 km, con pesos brutos combinados del vehículo de entre 16 y 34 toneladas.

En funcionamiento, la pila de combustible genera energía eléctrica mediante la reacción entre el hidrógeno (H₂) y el oxígeno (O₂). Junto con una batería de respaldo, esta alimenta los motores eléctricos integrados en el eje eléctrico, lo que proporciona una potente propulsión. La única emisión de este proceso es vapor de agua puro.

Los componentes de la serie ofrecen un salto tecnológico

El camión Mercedes-Benz NextGenH2 impresiona por su alta madurez tecnológica, gracias en parte al uso de componentes de vanguardia de los vehículos de producción en serie de Mercedes-Benz Trucks. Esto incluye la ProCabin, ya disponible en el Mercedes-Benz Actros L y el eActros 600 eléctrico de batería, ahora incorporada por primera vez en un camión de pila de combustible. Así, el NextGenH2 Truck se beneficia de una mejora del 9 % en el coeficiente aerodinámico en comparación con la cabina anterior.

El camión NextGenH2 ofrece una experiencia de conducción de alto nivel, comparable a la de su homólogo eléctrico de batería, el eActros 600. Su entrega dinámica de potencia gracias a un par elevado disponible al instante, una conducción suave y cómoda, y un bajo nivel de ruido en la cabina y el exterior son ventajas reconocidas que el camión de pila de combustible, como vehículo eléctrico que utiliza hidrógeno como fuente de energía, puede aprovechar al máximo. Incluso en situaciones de conducción exigentes, como pendientes pronunciadas o cargas útiles elevadas, el camión entrega hasta 340 kW en modo económico y hasta 370 kW en modo de potencia.

El sistema de almacenamiento de energía se basa en una batería de alto voltaje desarrollada por Daimler Truck con una capacidad instalada de 101 kWh. Esta batería de litio-ferrofosfato (LFP) actúa como reserva para la pila de combustible y almacena energía durante la recuperación. El NextGenH2 Truck utiliza el mismo eje motriz eléctrico eficiente, desarrollado internamente, que el del eActros 600, con una transmisión de 4 velocidades (incluidas dos marchas atrás) para una entrega de potencia óptima en todo momento.

En conjunto, estos componentes permiten una recuperación de energía muy eficiente al descender o al frenar, enviando la electricidad regenerada directamente a la batería de reserva, lo que amplía notablemente la autonomía general y mejora el consumo.

Los componentes de alto voltaje y la última arquitectura E/E también se trasladan del Mercedes-Benz eActros 600. Así, el camión NextGenH2 cuenta con los últimos sistemas de seguridad avanzados, como Active Brake Assist 6, Front Guard Assist y Active Sideguard Assist 2, así como con el cumplimiento de los estándares actuales de ciberseguridad.

Soluciones innovadoras que mejoran la usabilidad del cliente

Las pruebas de los clientes del camión Mercedes-Benz GenH2 proporcionaron información valiosa para el equipo de desarrollo de Daimler Truck, influyendo directamente en las mejoras del camión NextGenH2 y aumentando aún más los beneficios para el cliente.

Gracias a una innovadora disposición de los componentes en la Torre Tecnológica, detrás de la cabina, que ahorra espacio, esta zona es ahora significativamente más compacta. Como resultado, la distancia entre ejes se ha reducido en 150 mm en comparación con el modelo anterior, hasta alcanzar los 4000 mm. Esto aumenta la flexibilidad del cliente al permitir la compatibilidad con diversas combinaciones de remolques y una amplia gama de remolques estándar que cumplen con la normativa de longitud de la UE.

La Torre Tecnológica también alberga un nuevo sistema de gestión de evaporación que cumple con todos los requisitos normativos para el manejo de hidrógeno, incluido el estacionamiento del vehículo en espacios cerrados. Un sistema de refrigeración integrado garantiza condiciones de funcionamiento estables y constantes, incluso a temperaturas ambiente muy altas o en terrenos difíciles.

Un nuevo sistema de sensores, que responde al improbable caso de una fuga de hidrógeno, permite ahora pernoctar en las dos literas estándar del camión, instaladas en la cabina. Esto aumenta la comodidad y la flexibilidad de uso del camión, especialmente para conductores de larga distancia en misiones de varios días.

Además, un panel lateral de nuevo diseño con elementos antichoque integrados proporciona mayor protección a los tanques de hidrógeno líquido en caso de accidente. Este panel, mejorado aerodinámicamente, incorpora prácticas placas de apoyo que mejoran la seguridad y la accesibilidad, a la vez que reducen la resistencia aerodinámica.

Pruebas y financiación del camión NextGenH2

El año pasado, Daimler Truck probó prototipos del camión Mercedes-Benz NextGenH2 en condiciones extremas en los Alpes suizos, tanto en invierno como en verano, lo que garantizó su fiabilidad en escenarios operativos exigentes. Los conocimientos adquiridos en estas pruebas se están incorporando directamente en el desarrollo posterior.

El desarrollo, la producción y el despliegue práctico de los camiones NextGenH2, previstos para finales de 2026, cuentan con el apoyo del Ministerio Federal de Transporte de Alemania (BMV) y los estados federados de Renania-Palatinado y Baden-Württemberg, con un total de 226 millones de euros. La producción en serie de camiones de pila de combustible está prevista para principios de la década de 2030.

Se eliminarán los comentarios que contengan insultos o palabras malsonantes.