El fabricante alemán de camiones Mercedes-Benz Trucks celebrará el inicio de la producción en serie del eActros 600 a finales de noviembre de este año en la planta de Mercedes-Benz en Wörth. El eActros 600 fue elegido recientemente como «Camión Internacional del Año 2025» en la IAA-Transportation de Hannover. Los primeros vehículos para clientes del eActros 600 se fabricarán y matricularán antes de finales de 2024. En cada camión se instalarán componentes clave de las plantas de Mercedes-Benz en Gaggenau y Kassel.

Los componentes clave proceden de Gaggenau

La planta de Mercedes-Benz en Gaggenau, especializada en transmisiones para vehículos comerciales pesados, se está convirtiendo en un centro de conocimientos especializados en componentes de propulsión eléctrica. Desde 2021, en Gaggenau se fabrican piezas clave para el eje eléctrico (una unidad que combina el eje, el motor y la transmisión y representa la cadena cinemática eléctrica) del eActros 300/400 para el transporte de distribución y del eEconic. Lo mismo se aplicará a los componentes centrales de la nueva generación del eje eléctrico que impulsará el eActros 600. Se trata de piezas mecánicas del tipo que Gaggenau produce desde hace muchos años para vehículos con transmisiones convencionales. Con ellas se fabrica el innovador y vanguardista sistema de transmisión de cuatro velocidades, que contiene un total de unos 30 componentes diferentes. Entre ellos se incluyen componentes de transmisión desarrollados especialmente, como ejes, engranajes y piezas de sincronización, así como piezas de carcasa. Gaggenau suministra estos componentes a Kassel, donde tiene lugar el montaje completo de los componentes del eje y de la transmisión y se crea el nuevo eje trasero accionado eléctricamente.

Además, los componentes de carrocería para la cabina del eActros 600 también se fabrican en Gaggenau. El volumen de suministro incluye, entre otros, piezas estructurales de la carrocería como el panel trasero, el marco del techo, el mamparo y los travesaños, así como diversos refuerzos. Se trata de piezas que ya se utilizan en camiones con propulsión convencional. De este modo, la experiencia en carrocería de la planta «porta» la piel exterior de la cabina de nuevo diseño del nuevo camión de larga distancia eléctrico por batería.

Todos los elementos del sistema de propulsión eléctrica están sujetos a estrictos requisitos en cuanto a calidad, vida útil y espacio de instalación. Por ejemplo, las especificaciones geométricas para las superficies y la rugosidad de los engranajes de los engranajes y ejes solo permiten tolerancias muy estrechas. Las tecnologías de fabricación más modernas y de alta precisión, como las rectificadoras de engranajes especializadas, permiten garantizar la calidad requerida.

El mecanizado de las piezas de la carcasa se lleva a cabo en una nave especialmente acondicionada en la fábrica de Gaggenau. Aquí se ha construido una planta de producción completamente nueva con centros de procesamiento automatizados. Durante la fase de adquisición, la puesta en servicio virtual de estos centros permitió simular el procesamiento en los llamados «gemelos digitales». Este proceso supone un enorme ahorro de tiempo en comparación con un proceso de configuración de una planta de producción convencional. El mecanizado incluye el taladrado, el fresado y el corte de roscas antes de que las carcasas se sometan a una prueba de estanqueidad.

Thomas Twork, director de la planta de Mercedes-Benz en Gaggenau afirma que: «¡No hay futuro sin pasado! En la planta de Mercedes-Benz en Gaggenau, la tradición y la transformación van de la mano. Estamos orgullosos de aplicar nuestras décadas de experiencia en la fabricación de componentes de transmisión de alta precisión al nuevo sistema de propulsión eléctrico. Junto con nuestros compañeros de la planta de montaje de Kassel, nuestra planta está realizando una importante contribución a la movilidad sin emisiones».

Michael Brecht, presidente del comité de empresa de Daimler Truck y presidente del comité de empresa de la planta de Mercedes-Benz en Gaggenau señaló: «Los volúmenes de producción del eje eléctrico constituyen una red de producción con la planta de Kassel. Juntos contribuimos de forma significativa al nuevo sistema de propulsión eléctrico. De esta forma generamos innovaciones y, al mismo tiempo, orientamos a los trabajadores para que puedan abordar los nuevos temas tecnológicos».

El nuevo eje eléctrico se está desarrollando en Kassel

La planta de Mercedes-Benz en Kassel, centro de excelencia mundial para ejes convencionales y sistemas de propulsión eléctricos, ensambla la nueva generación del eje eléctrico para el eActros 600. El eje trasero accionado eléctricamente ha sido rediseñado específicamente para el transporte de larga distancia y presenta una serie de innovaciones técnicas para lograr un mayor rendimiento y eficiencia.

Para ello, se ha construido en la planta una nueva línea de montaje que incluye estaciones de prueba y control de las características funcionales y de seguridad. Al igual que en el caso del eje eléctrico, que ya se utiliza en los eActros 300/400 y eEconic y que ya se fabrica en Kassel, también en la nueva generación se aplica el «principio de piezas comunes». Esto significa que tanto el eje de la carrocería como los componentes de los extremos de las ruedas y de los frenos proceden del eje convencional, que la planta de Kassel lleva fabricando más de dos décadas. Los componentes se producen de forma muy flexible en la línea de montaje, de modo que la planta puede variar entre ejes convencionales y eléctricos en función de la situación del pedido.

La nueva generación del eje E se compone del arco del eje y de un sistema de accionamiento eléctrico que incluye motores eléctricos, así como la transmisión y los componentes de alto voltaje.

Proceso de montaje de la nueva generación del eje E en Kassel

El proceso de montaje integral en la planta de Kassel se desarrolla en varias fases coordinadas entre sí. El soporte del eje constituye la base del nuevo eje eléctrico y en el primer paso se prepara para la suspensión, la rodadura y el frenado, es decir, aquí se montan los cubos de las ruedas, los ejes de transmisión y los tambores de freno. El soporte del eje eléctrico es el mismo que el de la serie convencional, por lo que se puede adaptar fácilmente al chasis del vehículo existente.

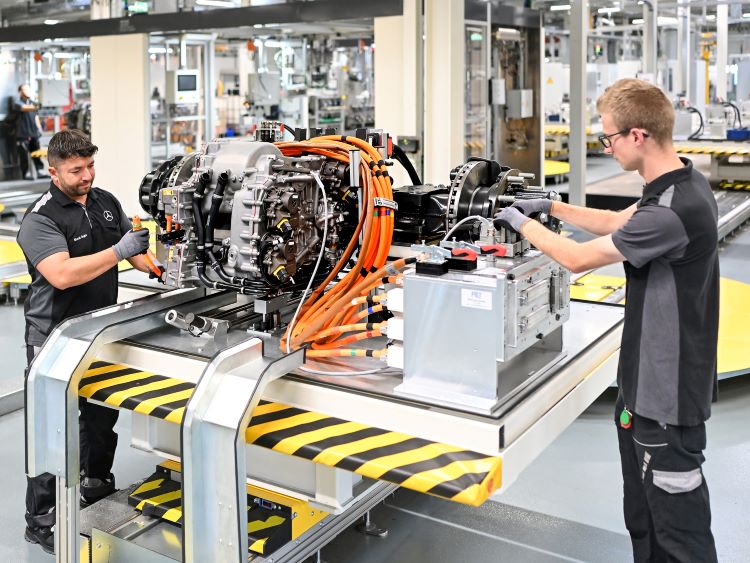

En la zona de montaje de la unidad de accionamiento eléctrico se instalan las piezas de transmisión premontadas, los dos motores eléctricos y otros componentes en la carcasa del soporte del eje, que procede de Gaggenau. En el montaje final se lleva a cabo la llamada unión entre la unidad de accionamiento eléctrico creada previamente y el puente del eje. Además, se instalan sin electricidad diversos sensores, conductos de aceite y refrigeración, así como juegos de cables de baja tensión.

Antes de que el eje eléctrico abandone la planta de Mercedes-Benz en Kassel, se somete en la última fase a una prueba funcional detallada de los componentes mecánicos y eléctricos, la llamada «prueba de fin de línea» (EOL test). En ella se instalan los cables de alta tensión, se lleva a cabo la prueba de fugas y se realizan las pruebas de alta tensión. Por último, el eje eléctrico se somete a una simulación de diversas situaciones de conducción, incluidos los perfiles de carga, topografía y selección de marchas. Tras superar la prueba EOL, el eje eléctrico se prepara para el transporte a la planta de Mercedes-Benz en Wörth.

Para Hauke Schuler, director de la planta de Mercedes-Benz en Kassel: «Estamos orgullosos de contar ahora también con un eje eléctrico para el transporte de larga distancia sin emisiones de CO2 en nuestra cartera de productos. Con su diseño único y eficiente, que integra el accionamiento eléctrico en el concepto de eje existente, contribuye a la gran autonomía del eActros 600. Este es otro hito importante para la planta de Mercedes-Benz en Kassel en la transición hacia una movilidad sin emisiones».

Jörg Lorz, vicepresidente del comité de empresa de Daimler Truck y presidente del comité de empresa de Mercedes-Benz Kassel dice que: «Nuestro equipo en la planta de Mercedes-Benz Kassel está entusiasmado con la producción del nuevo eje E. De este modo, contribuimos de forma significativa al éxito de esta innovadora tecnología de propulsión en Daimler Truck. Ambos representan la red de producción y tecnología conjunta con la planta de Gaggenau».

Se eliminarán los comentarios que contengan insultos o palabras malsonantes.